服务热线

0512-57362379

手机1:15162611120

手机2:13773181318

联系人:唐经理

地址:昆山市周市镇青阳北路565号

地址:江苏淮安市盱眙县工业园区玉环大道88号

随着现代科学技术的发展,对焊接质量及结构性能的要求越来越高,各种先进及特殊材料的焊接近年来不断出现。先进材料极大地推动了科技进步和社会发展,在电子、能源、车辆制造、航空航天、核工业等部门得到了应用。先进材料焊接涉及面广,其主要特点是高性能、高硬度、焊接难度大,引起人们的广泛关注。以先进陶瓷为例,阐述了先进材料特殊焊接的现状和研究进展,对推动先进材料的焊接研究和发展具有一定意义。真空扩散焊接加工方法有哪些呢

先进陶瓷材料

先进的陶瓷材料又称高科技陶瓷、新型陶瓷或高性能陶瓷,是以精制的高纯度、超细人工合成的无机化合物为原料,采用精密控制的制造技术得到的具有优异性能的新一代陶瓷。先进陶瓷是随着现代电器、电子、航空、核能、冶金、机械、化学等工业以及计算机、空间技术、新能源开发等技术的进步而发展起来的,其原料丰富,应用领域广泛。但是,陶瓷的塑性和韧性差,加工困难,难以成为大型和复杂形状的部件。

在实际应用中,为了发挥陶瓷和金属各自的性能优势,同时能够降低生产成本,大多采用连接技术制作陶瓷-金属复合零件,陶瓷和金属焊接具有良好的应用前景[2]。例如,用于汽车发动机增压器转子(能够降低废气排放量)、陶瓷/钢摇杆、陶瓷/金属销、火花塞、高压绝缘子、电子部件(真空管壳体、整流器壳体等)等。开发高效陶瓷发动机已成为世界各国高科技竞争的热点之一。例如,使用陶瓷发动机可将工作温度从1000℃提高到1300℃,热效率从30%提高到50%,质量降低20%,节省燃料30%~50%。美国福特汽车公司的专家表示,如果美国整体车辆采用陶瓷发动机,每年至少可节约5亿桶石油。真空扩散焊接加工方法有哪些呢

在日本,将结构陶瓷视为继微电子学之后带来巨大利益的新领域,开发的213kW陶瓷发动机已经形成规模生产。德国陶瓷内燃机的研发也位居世界前列,德国奔驰汽车公司开发的“2000年轿车”由陶瓷燃气轮机驱动。在欧洲的“尤里卡计划”中,法国、德国和瑞典三个国家正在开发147kW的陶瓷涡轮喷气发动机,其工作温度比普通发动机高600℃以上。

1、陶瓷与金属连接中的问题点

由于陶瓷材料与金属原子结构之间存在着本质的差异,因此在与金属的连接和与陶瓷本身的连接上存在很多问题。陶瓷与金属材料焊接中的主要问题点在于

(1)焊接应力和裂纹。

陶瓷的线膨胀系数小,与金属的线膨胀系数有较大的差(参照图1),例如SiC和Si3N4的线膨胀系数分别为4×10-6/K和3×相对于10-6/K,铝和铁线的膨胀系数分别达到23.6×10-6/K和11.7×10-6/K。此外,陶瓷的弹性模量也较高,在焊接加热和冷却过程中,陶瓷和金属产生较大的膨胀和收缩,在接头附近产生较大的热应力。热应力分布极不均匀,使接合界面产生应力集中,从而在接合部区域产生裂纹,导致接合陶瓷接合部的破坏。真空扩散焊接加工方法有哪些呢

控制陶瓷和金属焊接接头应力集中的方法,在焊接时尽量减少焊接部位及其附近的温度梯度,控制加热和冷却速度,降低冷却速度有利于应力松弛,减少应力。第二,使用金属中间层,在陶瓷和金属之间添加塑性材料或线膨胀系数接近陶瓷的金属。扩散焊接时采用中间层可降低扩散温度、降低压力、减少保温时间、促进界面扩散、去除杂质元素,同时降低接头区残余应力。例如,在陶瓷和Fe-Ni-Co合金间,厚度为20μm的Cu箔作为过渡层,可以得到加热温度1050℃、保温时间10min、压力15MPa、拉伸强度72MPa的扩散焊接头。

(2)陶瓷和金属不易润湿。

陶瓷材料润湿性差或不完全润湿。因此,如果使用钎焊或扩散焊接的方法将陶瓷与金属材料连接,则熔融金属在陶瓷表面难以润湿,难以选择适当的钎料与基体结合。为了使陶瓷和金属达到钎焊连接的目的,需要使钎料在陶瓷表面润湿或提高对陶瓷的润湿性。

在陶瓷接合中,在陶瓷表面上进行金属化处理(通过物理或化学方法涂敷金属层)后,可以进行陶瓷/陶瓷或陶瓷/金属的接合。该方法实际上是将陶瓷/陶瓷或陶瓷/金属的连接转换为金属间的连接,但该方法的结合强度不高,主要用于密封的焊接。即使使用使活性金属Ti在表面反应而形成Ti的化合物,也能够得到良好的润湿性。真空扩散焊接加工方法有哪些呢

由于陶瓷/金属之间的结合通过过渡层(扩散层或反应层)结合,因此陶瓷/过渡层/金属之间的界面反应对接头的成形和性能有很大影响。界面反应的物相结构是影响陶瓷/金属结合的关键。

在陶瓷和金属扩散焊接的情况下,陶瓷/金属界面反应形成化合物,形成的物相结构取决于陶瓷和金属(包括中间层)的种类,也与焊接条件(例如加热温度、表面状态、中间合金及厚度等)有关。例如,SiC陶瓷与金属的界面反应通常生成该金属的碳化物、硅化物或三元化合物,有时还生成四元、多元化合物或非晶相。Al2O3陶瓷与金属的界面反应通常生成三元化合物,例如金属氧化物、铝化物或Al2O3与Ti的反应,从而生成TiO和TiAlx。表1显示了Al 2 O 3陶瓷和金属接头中可能出现的界面反应产物。

(3)容易生成脆性化合物,降低界面接合强度。

由于陶瓷与金属的物理化学性能差异较大,在连接时的界面除了结合型变换以外,还容易发生各种化学反应,在结合界面生成各种碳化物、氮化物、硅化物、氧化物及多价化合物等。这些化合物硬度高、脆性大,降低陶瓷/金属界面的接合强度,也是引起裂纹产生和接合部脆性破坏的主要原因。确定界面脆性化合物相时,由于某些轻元素(C、N、B等)的定量分析误差较大,需要制备多种样品进行标定。多价化合物的相结构测定通常用X射线衍射方法和标准衍射光谱进行比较,但也有不具有标准光谱的化合物,物相测定存在一定的难度。真空扩散焊接加工方法有哪些呢

陶瓷与金属接头在界面间存在原子结构能级差异,两种材料间的界面反应对接头的形成、微观组织和性能有很大影响。陶瓷材料主要含有离子键或共价键,表现出非常稳定的电子配位,不易被金属键的熔融金属润湿,因此用通常的熔融法难以产生金属和陶瓷的熔融。使用金属钎料钎焊陶瓷/陶瓷或陶瓷/金属材料时,对陶瓷表面先进行金属化处理,对钎焊的陶瓷进行表面改性,或者在钎料中添加活性元素钎料与陶瓷之间发生化学反应使陶瓷表面分解形成新相,产生化学吸附机制,形成结合牢固的陶瓷/金属界面,保证其界面接合强度。在陶瓷和金属之间插入中间缓冲层也可以降低应力,提高接头强度。

2、陶瓷与金属的连接方法

陶瓷与金属的连接方法包括机械连接、粘合和焊接。作为一般的焊接方法,如表2所示,主要有钎焊连接、扩散连接、电子束焊接、激光焊接等。

(1)陶瓷与金属钎焊连接。

分为间接钎焊和直接钎焊。间接钎焊首先在陶瓷表面金属化,用通常的钎料钎焊。陶瓷表面金属化的最常用方法是Mo-Mn法,另外还有物理气相沉积(PVD)、化学气相沉积(CVD)、热熔射法、离子注入法等。间接钎焊技术复杂,应用受到一定的限制。

直接钎焊法是在钎料中添加过渡金属Ti、Zr、Hf、Nb、Ta等活性元素,通过化学反应分解陶瓷表面,形成反应层。反应层主要由金属和陶瓷的化合物构成,这些产物大多表现出与金属相同的结构,因此可以被熔融的金属润湿。直接钎焊陶瓷的关键是使用活性钎料,在钎料能够润湿陶瓷的前提下,还应考虑高温钎焊时陶瓷与金属线膨胀系数的差异是否会引起裂纹。

(2)固体扩散键。

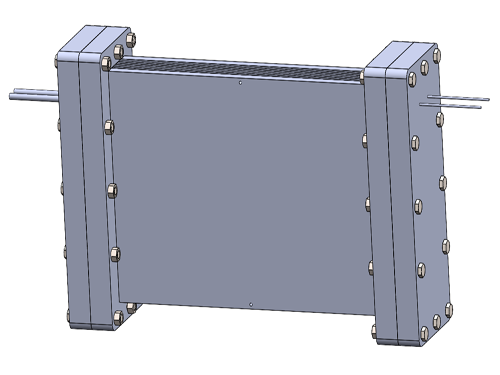

固体扩散连接主要采用真空扩散连接,也有采用热等静压法扩散连接的。这是陶瓷/金属键合的常用方法,是指在一定的温度和压力下,被键合面局部塑性变形,或通过由被键合面生成的过渡液相扩大被键合面的物理接触,或通过界面原子间的相互扩散形成整体可靠的键合的过程。其特点是接头质量稳定,连接强度高,接头高温性能和耐蚀性好。

固相扩散连接中界面的结合通过塑性变形、扩散和蠕变机制实现,其连接温度较高,陶瓷/金属固相扩散连接温度通常为金属熔点的70%~90%。由于陶瓷与金属的线膨胀系数和弹性系数不一致,容易在界面附近产生较大的应力,难以实现直接固相扩散连接。为了缓和陶瓷与金属接头的残余应力,控制界面反应,抑制或改变界面反应产物,提高接头性能,往往采用加了中间层的扩散焊接。

(3)陶瓷与金属的熔融焊接。

由于陶瓷具有高熔点,在高温下具有优异的化学稳定性,因此在一般的熔融焊接中陶瓷/金属的连接困难。陶瓷与金属的熔融焊接方法主要包括电子束焊接、激光焊接等。由于陶瓷材料非常脆、塑性、韧性低,采用熔融焊接方法可以形成速度快、效率高、高温下性能稳定的连接接头,但为了降低焊接应力、防止裂纹的产生采用辅助热源预热和缓冷工艺参数控制困难,设备投资昂贵,其应用受到很大限制。近年来,陶瓷与金属的电子束焊接和激光焊接扩大了其应用。