服务热线

0512-57362379

手机1:15162611120

手机2:13773181318

联系人:唐经理

地址:昆山市周市镇青阳北路565号

地址:江苏淮安市盱眙县工业园区玉环大道88号

注塑成型周期通常包括注塑、保压、冷却和开模四个阶段,其中冷却是核心阶段,其对注塑成型的影响主要表现在两个方面:①冷却的均匀性直接影响塑料的成型质量,主要包括冷却不均引起的内应力集中,使塑料翘曲变形、精度不良、造成力学性能下降、表面质量不良等缺陷,②冷却效率影响塑料注射成型周期,降低生产效率,增加生产成本。因此,在优化或研究注塑工艺时,需要关注冷却阶段。

随形冷却通道(CCC)是指冷却通道随着注射模型腔的变化而变化,可以有效地解决注射成型中的冷却不均匀引起的各种问题。冷却水道以均匀的距离布置在腔体板和型芯中,形成塑料的热包络区,限制热量在一个区间内的传递,使塑料冷却均匀,减少塑料的翘曲变形,提高尺寸精度,缩短成型周期。

目前国内外注射模CCC的制造方法主要有间接模制造法和直接模制造法。间接模具制造方法:YANG Y F等采用精密注射成型(PSF)技术制造出注射模随形冷却水路嵌件。曹驰采用锌基合金制造模具随形冷却水线镶块,并应用于产品试制。直接模具制造法:ILYASI等结合机械加工方法和选择性激光烧结(SLS)技术制造随形冷却水道。XURX等在前人研究的基础上,进一步研究了低惯性快速热循环随形冷却水道注射模的制造技术。徐华鹏利用选择性激光熔融(SLM)技术加工了具有多孔结构的随形冷却水道模具零件。但是,间接模具制造法和直接模具制造法还有一定的局限性,例如,水路随形程度不足,难以控制复杂塑料随形水路与模具挤压机构的干涉,加工后的模具零件的强度和密度不能满足生产要求,需要进行复杂的后处理必须用专用设备加工模具零件等。

真空扩散焊具有以下优点:①不存在气孔、宏观裂纹等熔融焊接特有缺陷,也不存在过热组织的热影响区,②可用于焊接复杂结构的工件及工件内部的接头,③焊接后的焊接件不变形一种能够实现机械加工后的精密装配连接的高精密连接方法。目前,真空扩散焊已成功应用于航空产品,如某高压大流量航空液压泵转子平面和9个柱塞全部采用扩散焊技术焊接等。刘鹏等人采用真空扩散焊接技术焊接铝合金和镁合金,得到高剪切强度的异种金属扩散焊接接头。曲文卿等人采用真空扩散焊制备的铝铜二重合金片材料厚度薄,有一定强度。赵丽敏等人在356℃温度下对镁铝异种金属进行扩散焊接连接,实现了镁铝材料的可靠连接。

为了解决间接模具制造法和直接模具制造法对随形冷却水路的不足,提出采用真空扩散焊接与机械加工相结合的方法制造随形冷却水路。以ABS材质电动机后盖注射模随形冷却水路的制造为研究对象,对S136模具钢真空扩散焊后焊缝的形态、偏析状况、碳化物的存在形式、硬度分布等进行了检验分析,探索了适合随形冷却水路制造的真空扩散焊技术。

伺服冷却水路的设计

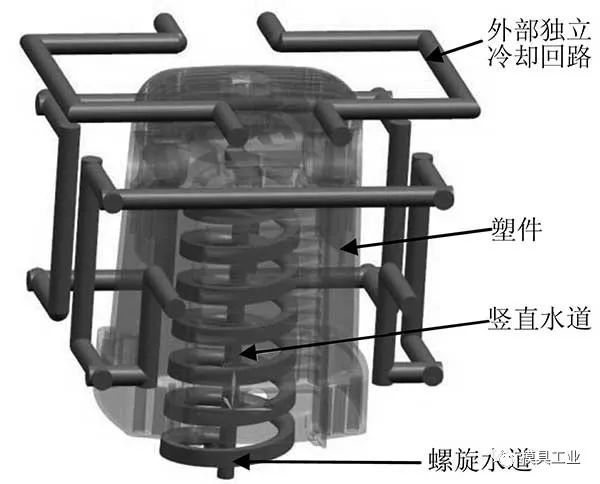

以型腔深度深的电动机后盖塑料为例,其成型材料为ABS,采用随形冷却水道进行注射模冷却系统设计,型芯冷却水路设计为随形冷却水路,型腔板冷却水路采用传统冷却水路。中子随形冷却水路的结构如图1所示,由螺旋水路和垂直水路两部分构成。中间ϕ8mm的垂直水道,外部直径为ϕ8mm及壁高3.5mm的U型断面螺旋水道,水道与垂直平面的角度为3°,空腔板冷却系统具有4级直径ϕ它由一个8mm独立的冷却回路组成,在塑料顶部设计了两个独立的冷却回路,以加强凝聚材料在浇口中的冷却。

图1芯随形冷却水路

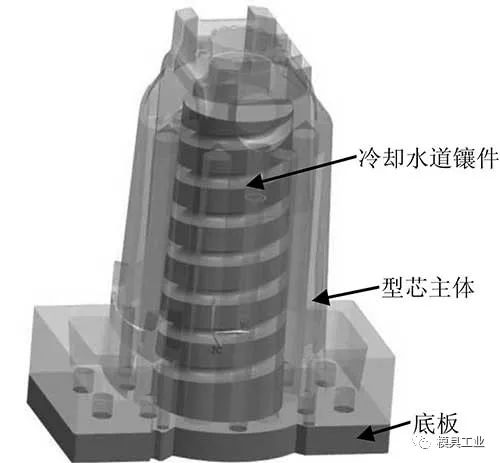

如图2所示,芯体由芯体、芯体内部的冷却管道嵌入件和底板这三部分构成。将三个零件单独加工,通过真空扩散焊接连接。

图2核心

S136模具钢除了具有良好的加工性、耐磨损性、淬火性及耐腐蚀性外,还具有优异的导热性能,因此选择S136模具钢作为模具芯主体及冷却水路嵌入件的材料。避免在使用过程中因水管腐蚀造成的返工问题。

试验研究

1

试验材料

S136模具钢的主要化学成分如表1所示。

2

真空扩散焊接试样制备

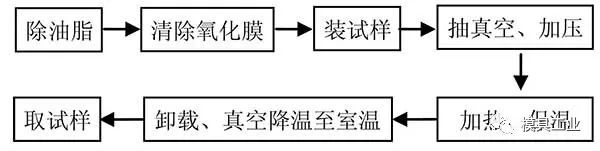

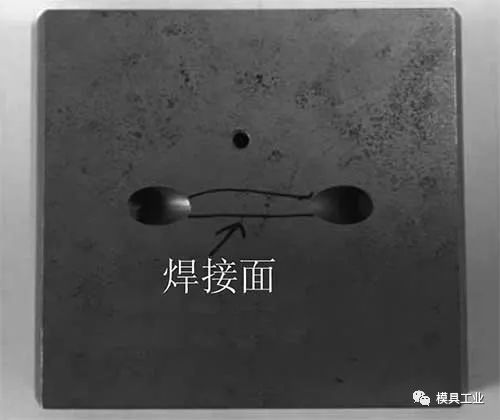

真空扩散焊是在真空条件下,对焊接件施加一定压力,使焊接件相互接触,产生微塑性变形,在温度作用下,焊接件接触表面出现原子扩散,形成牢固连接的过程,其工艺流程如图3所示。为了验证真空扩散焊用于随冷却水路制造的可能性,选择厚度为9.5mm且焊接面经过精密机械加工处理的2片S136模具钢进行试验,采用表2所示的技术参数进行焊接,焊接后的焊接部件如图4所示焊接面(见图4)的两个斜孔用于焊接后焊接质量的初步观察和焊接件到金相试样的切割。

图3真空扩散焊接工艺流程

图4S136模具钢真空扩散试样

3

金相试样制备

采用线切割获得焊缝试样,采用冷嵌件法制备金相试样,避免了嵌件过程中的热影响,并对试样依次进行研磨、研磨、腐蚀(腐蚀液:4%HF+4%HNO3+92%H2O),腐蚀后进行扫描电镜观察、硬度测定及XRD物相分析。

结果和讨论

1

焊接的微观形态

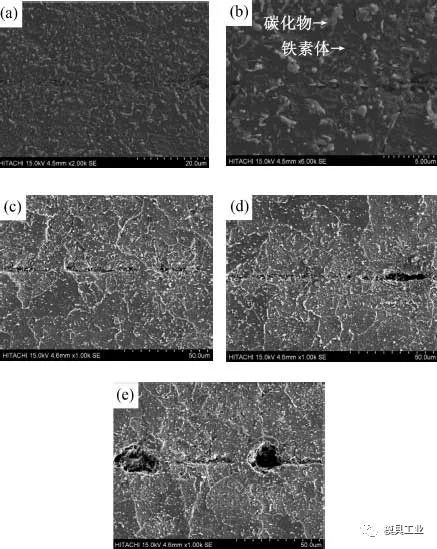

图5示出了使用SEM(HITACHIS 3400)观察S136模具钢的真空扩散焊接试样的焊接组织的微观形态的结果。由图5(a)~(c)可知,S136组织中碳化物分散分布在铁素体基体上,碳化物粒子细小且分布均匀,焊接品质良好,如从图5(d)可知,在焊缝的个别区域形成间隙,间隙宽度约为5μm;由图5(e)可知,在焊缝的个别区域出现的孔的孔长度为10~20μm,宽度5~10μm。

图5S136模具钢真空扩散焊接试样焊接的SEM图

从总体分析来看,焊接质量好,但也存在一定的缺陷。其原因如下:①随形冷却水线插件焊接表面粗糙度大,②焊接压力不足;③保温时间短。增加焊接压力会增加焊接件的变形风险,延长保温时间会使晶粒长大,影响焊接件的适用性,因此在实际加工过程中,一般采用降低镶件表面粗糙度的方法来提高焊接件的焊接质量。

2

扩散焊接试样硬度的分布规律

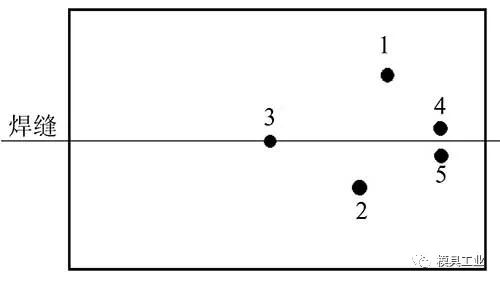

用数字式维氏硬度计(THVP-10)测试焊缝及焊缝附近硬度的分布规律,试验载荷为500g,保压时间为15s。所选择的试验点如图6所示,1、2点为母材,3点为焊缝,4、5点为焊缝的两侧。试验结果如表3所示。由表3可知,真空扩散焊后,焊缝硬度接近母材,焊缝硬度无明显波动,焊缝两侧组织均匀。

图6S136模具钢真空扩散焊接试样硬度试验点

3

扩散焊接试样物相分析

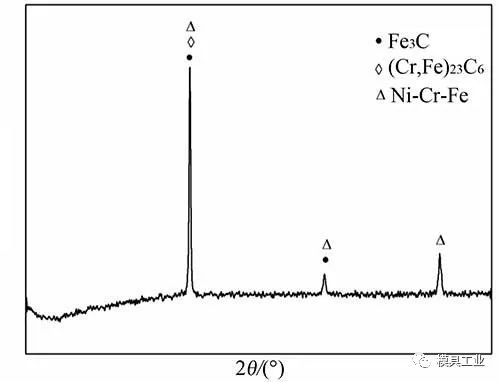

使用XRD(Bruker:D8advance)测试焊接的物相组成并进行分析。试验条件为Cu靶、电压40kV、扫描角度20°~90°、速度0.04°/s,试验结果如图7所示。由图7可知,试样的主要物相为Ni-Cr-Fe相,在基体中形成Ni-Cr-Fe固溶体。根据金属学原理,合金中的C的一部分固溶于Fe基体中,形成铁素体间隙固溶体,其他部分C形成亲和性强的Cr和V、(Cr,Fe)23C6和VC。

图7S136模具钢真空扩散焊接物相组成

采用机械加工与真空扩散焊相结合的方法,设计了电动机后盖注射模随形冷却水道的结构。采用S136模具钢材料成形随形冷却水通道嵌件,采用真空扩散焊的方法接合嵌件,然后采用SEM、维氏硬度、XRD等测试方法对焊缝组织和性能进行观察和验证。结果表明:采用真空扩散焊的方式,焊缝硬度接近母材,焊缝不出现硬度波动现象,且焊缝两侧组织均匀,焊缝质量可满足随形冷却水道的使用要求。同时,结合真空扩散焊接技术和注射模随形冷却水路的特点,提出采用降低镶块表面粗糙度的方法来提高焊缝的焊接质量。